La mayoría hemos visto trofeos de toda la vida: latón, resina, formas estándar y un grabado láser como toque final. Durante años se ha fabricado así, casi sin cuestionarlo, como si no hubiese otra forma viable de producir un galardón. Lo curioso es que, en paralelo, ha ido creciendo una alternativa que cambia por completo la manera de concebir un premio: la fabricación aditiva. Los trofeos 3D ya no son una rareza; son la evolución natural cuando el diseño industrial se cruza con eventos corporativos que buscan piezas únicas.

Desde la perspectiva de ingeniería, fabricar un trofeo con impresión aditiva se parece más a diseñar un componente aeronáutico que a producir un objeto decorativo. Hablamos de tolerancias, iteraciones digitales, materiales avanzados y procesos de acabado que recuerdan al pintado automotriz. Empresas especializadas como Sustain Awards han demostrado que, cuando se combinan tecnologías como SLA, MSLA o SLS con un buen postprocesado, se obtiene un nivel de precisión que deja atrás a la impresión 3D doméstica y a la fabricación tradicional.

En este artículo veremos cómo funciona la fabricación de trofeos mediante impresión 3D, qué tecnologías entran en juego, qué ventajas operativas ofrece frente a los métodos clásicos y qué materiales permiten conseguir piezas profesionales. También repasaremos el futuro inmediato: automatización, IA generativa y materiales sostenibles.

Mi idea es que, si gestionas una empresa, un departamento de marketing o un proyecto industrial, puedas entender el proceso completo y tomar decisiones informadas.

Cómo funciona la fabricación de trofeos mediante impresión 3D

Aunque cada empresa tiene su flujo de trabajo, el proceso profesional se organiza siempre en tres etapas claras: diseño paramétrico, preparación del modelo y postprocesado.

En el contexto europeo, Sustain Awards es un buen ejemplo de cómo se ejecutan estas fases con precisión industrial.

Fase 1: Diseño CAD paramétrico

En ingeniería, la base de un buen componente siempre es y será el diseño. Con los trofeos pasa exactamente lo mismo.

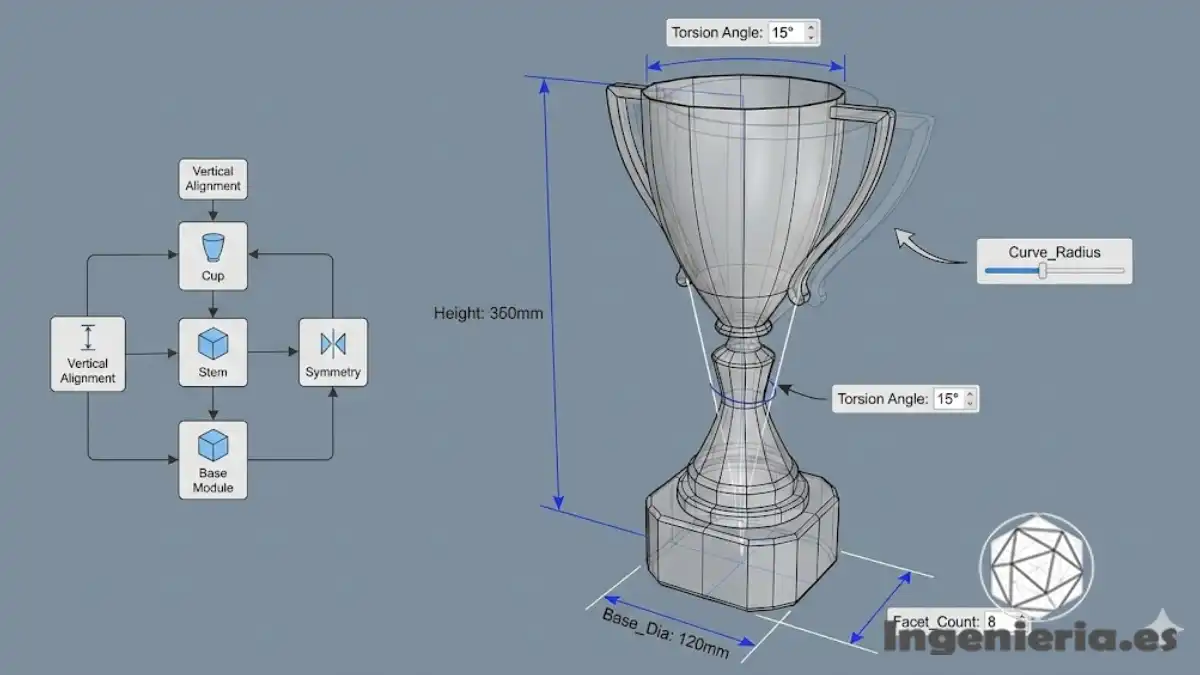

Un trofeo impreso en 3D comienza en un software CAD paramétrico. Normalmente se trabaja en Fusion 360 o SolidWorks, porque permiten crear modelos con reglas internas: si cambias un parámetro, toda la geometría se reajusta de forma controlada. Esto es clave cuando necesitas generar series personalizadas sin duplicar trabajo.

Elementos habituales que se parametrizan:

- nombre del evento

- nombre o categoría del ganador

- inserción del logotipo

- altura y volumen total

- grosor para garantizar resistencia

- espacio reservado para pintura y recubrimientos

Cuando se produce a nivel profesional, el flujo sigue una secuencia bien establecida:

- Diseño CAD paramétrico

- Exportación controlada a STL/OBJ

- Validación dimensional

- Envío al slicer siguiendo restricciones del material y la tecnología

- Control de calidad previo a impresión.

Esta fase determina el 70 % del éxito final. Si el CAD no está limpio o no contempla tolerancias, el postprocesado se complicará.

En empresas como Sustain Awards, trabajan con tolerancias de ±0,1 mm, algo difícil de mantener si el diseño no está pensado para impresión aditiva desde el principio. Esto marca la diferencia en trofeos institucionales o de representación.

Fase 2: Preparación del modelo y slicing

Una vez que el modelo está validado, llega el momento de traducirlo a instrucciones para la máquina. Aquí es donde volvemos a encontrarnos con la expresión clave Cómo funciona la fabricación de trofeos mediante impresión 3D, porque el slicing determina directamente el acabado final.

Los parámetros esenciales son:

- soportes

- resolución

- relleno interno

- orientación de la pieza.

Esta tabla resume cómo afecta cada parámetro al trofeo:

| Parámetro del slicer | Impacto técnico | Riesgos si se configura mal |

|---|---|---|

| Orientación | Reduce marcas visibles | Fragilidad en zonas finas |

| Soportes | Evita deformaciones | Marcas difíciles de lijar |

| Resolución | Mejora detalle | Mayor tiempo de impresión |

| Relleno | Aumenta peso y rigidez | Distorsión si es excesivo |

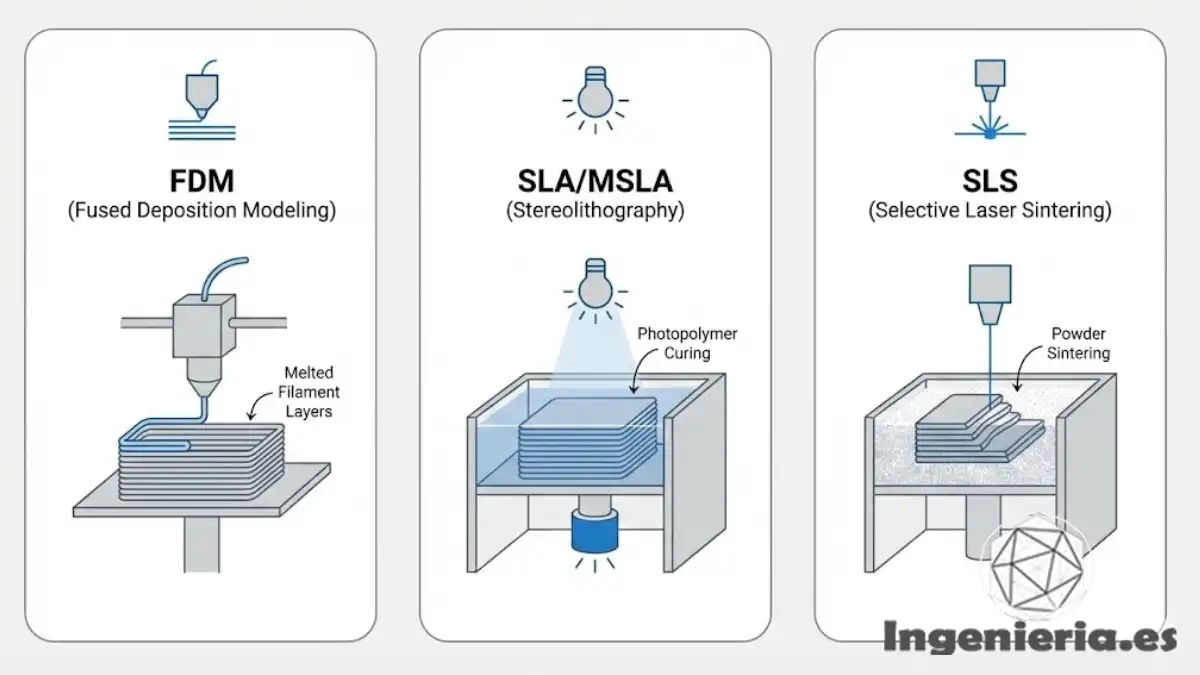

Aquí conviene comparar las tecnologías más utilizadas en trofeos:

Comparativa de tecnologías de impresión para trofeos

| Tecnología | Ventajas | Limitaciones | Aplicación típica |

|---|---|---|---|

| FDM | Económica, rápida | Marcas de capa visibles | Prototipos y piezas no críticas |

| SLA / MSLA | Detalle muy alto, superficies lisas | Resinas más frágiles | Trofeos con geometrías complejas |

| SLS | Cero soportes, resistencia | Superficie granulada ligera | Series cortas de alto nivel |

En empresas especializadas se tiende a trabajar con SLA, MSLA y SLS, porque permiten una estética más limpia y una precisión superior a la FDM doméstica. Sustain Awards, por ejemplo, emplea estas tecnologías para obtener piezas con un nivel de detalle que se asemeja más a una pieza moldeada que a un objeto impreso capa a capa.

Fase 3: Impresión y postprocesado industrial

Aquí es donde la teoría se vuelve práctica. Un trofeo impreso en 3D sin postprocesado se queda a medio camino. El valor real está en transformarlo en un producto profesional.

Secuencia típica de trabajo:

- Retirada de soportes (manual o asistida)

- Lijado progresivo para eliminar artefactos

- Enmasillado para unificar superficies

- Chorro de arena si la tecnología lo permite

- Curado UV en el caso de resinas

- Aplicación de imprimación

- Pintura industrial bicomponente

- Control de color (RAL o Pantone).

Algunas empresas han adoptado técnicas de pintura derivadas del sector automoción, logrando acabados metálicos, satinados o mate de alta calidad. Varios estudios sobre postprocesado industrial destacan que el acabado determina la percepción del producto final, especialmente en piezas ornamentales.

Sustain Awards ha logrado destacar precisamente por esa combinación de impresión aditiva con procesos de pintura 2K y control cromático profesional, lo que permite que los trofeos mantengan coherencia incluso en series moderadas.

Ventajas operativas frente a la fabricación tradicional

A nivel empresarial, lo que marca la decisión son los resultados operativos y palpables. La impresión aditiva ofrece ventajas claras en tiempos, flexibilidad y personalización.

Ventajas clave

- Geometrías complejas sin coste adicional

- Plazos de producción más cortos, con prototipos en cuestión de horas

- Eliminación de moldes, utillajes y procesos caros de preparación

- Personalización masiva sin que se dispare el coste unitario

- Iteración rápida con departamentos de marketing o agencias

- Reducción de inventario, dado que se produce bajo demanda.

Comparativa de la fabricación tradicional con la impresión 3D

| Aspecto | Impresión 3D profesional | Fabricación tradicional | Valor para proyectos |

|---|---|---|---|

| Coste inicial | Bajo | Alto | Ideal para series cortas |

| Personalización | Flexible y escalable | Costosa | Fundamental en eventos |

| Plazo de entrega | Días | Semanas | Acelera lanzamientos |

| Complejidad del diseño | Muy alta | Limitada | Libertad creativa |

Según análisis recientes del sector de fabricación digital, la impresión 3D ha demostrado ser especialmente competitiva en volúmenes bajos y medios, justo el territorio natural de los trofeos corporativos.

Materiales más utilizados y su comportamiento técnico

Aquí entramos en una parte que suele pasar desapercibida para quienes vienen de marketing o eventos: el material importa tanto como el diseño. No es lo mismo un trofeo ligero que uno con presencia. No es igual un acabado satinado que un aspecto metálico profundo.

Plásticos industriales (PLA, PETG, ABS)

- PLA: gran definición, colores vivos, buena estabilidad

- PETG: mayor resistencia mecánica y térmica

- ABS: se usa cuando se requiere durabilidad y compatibilidad con procesos como vaporizado para suavizar superficies.

En el ámbito sostenible está ganando popularidad el rPLA Prime, utilizado por Sustain Awards, procedente de PLA postconsumo europeo y con un comportamiento técnico muy estable.

Resinas fotopoliméricas (SLA / MSLA)

- excelente detalle

- superficies limpias

- ideales para geometrías finas

- requieren curado UV

- permiten acabados premium tras pintura industrial.

Poliamidas mediante SLS

- alta resistencia

- toque profesional

- no necesitan soportes

- permiten series pequeñas sin variación estética

- Materiales metálicos.

Aunque más caros, tienen aplicaciones en trofeos de gama alta. Suelen utilizarse en aluminio o acero y en algunos casos se emplean cargas metálicas en resinas o polvos para mejorar peso y tacto.

Futuro del sector: automatización, IA generativa y nuevos materiales

Está ocurriendo algo similar a lo que pasó con la fabricación de prototipos hace años: la impresión 3D deja de ser una herramienta aislada y empieza a integrarse en ecosistemas automatizados.

Tendencias clave:

- IA que sugiere optimizaciones de diseño

- Automatización del postprocesado para reducir tiempos

- Materiales reciclados con trazabilidad certificada

- Modelos generativos que crean variaciones paramétricas

- Integración con gemelos digitales para verificar calidad.

Otros estudios recientes en fabricación aditiva indican que la IA está impactando de forma directa en la reducción de defectos y la estabilidad dimensional.

Los trofeos 3D han pasado de ser una curiosidad a convertirse en una solución industrial sólida para empresas que buscan piezas personalizadas, estéticas y técnicamente impecables. Entender cómo funciona la fabricación de trofeos mediante impresión 3D permite ver que no hablamos de hobby, sino de un proceso profesional comparable a cualquier línea de producción avanzada.

El diseño paramétrico, las tecnologías SLA/MSLA/SLS, la sostenibilidad y los acabados industriales han elevado el estándar. Empresas como Sustain Awards han demostrado que se pueden fabricar trofeos con precisión, coherencia cromática y materiales responsables, algo muy valorado por corporaciones y agencias.

Para quienes toman decisiones en eventos, comunicación o diseño, este enfoque abre puertas a productos más creativos, más rápidos de producir y mejor adaptados a lo que cada marca quiere transmitir.

Referencias consultadas:

- Pappalardo, A., et al. (2025). Additive Manufacturing: A Comprehensive Review. Sensors, 24(9), 2668. https://doi.org/10.3390/s24092668

- Singh, R., et al. (2025). Advances in 3D printing with eco-friendly materials. Sustainable Chemistry. https://doi.org/10.1039/D4SU00718B

- Rojek, I., et al. (2025). A Preliminary Study on Computer Aided Process Planning for Additive Manufacturing. Applied Sciences, 84(1), 44. https://doi.org/10.3390/app8401044